製造業に携わっている方なら4Mはなじみのある言葉かもしれません。4Mは、品質管理を行う要素の集合体であり、さまざまな生産の現場で重視されています。現在は、4Mを発展させた「5M+1E」や「6M」を掲げる企業も珍しくありません。それぞれのMやEの意味を知り、自社の問題解決に役立てましょう。

品質管理の「4M」とは?定義を解説

生産の現場で必ず発生する品質管理業務を適切に行うための要素が4つあります。Man・Machine・Material・Methodで構成される4つのM。順に人・機械・材料・方法を意味しますが、これが4Mと呼ばれる考え方です。適切に製造ラインを動かし、最終的にできあがる製品の品質を管理するための要素です。うまく活用すれば問題点をクリアにでき、改善するべきポイントも見えてきます。

Man(人)

4Mの中の基盤であり、かつ重要な位置づけにあるのが「人」です。後述する機械や材料、方法はすべてこの人の手によるものだからです。

生産現場では、常に作業効率のアップが求められます。効率を上げるにはムダの排除、合理的な作業方法、最新設備の導入など多くの方法が挙げられますが、それ以上に大切なのが作業を行う人員のスキルや行動を考えることです。

熟練度の低い人材に対して研修などを行いスキルや経験値の向上に努めると同時に、必要に応じて新たな人材の補充も必要です。一方、高度なスキルを有し経験も豊富な練熟者に対しては、より力を発揮できるポジションに移動させるなど、配置も考えなくてはなりません。作業に携わる人材の動作を分析、研究することで必要な対策が見えてきます。

Machine(機械)

ものづくりの現場にはさまざまな機械が導入されています。機械設備を適切に使用することで、効率的な製造が可能になります。ただし、どれほど熟練度の高い人員を配置したとしても、機械の性能がよくない、古いとなると生産力が低下してしまう恐れがあります。

他社との競争に負けないためには、最新の機械を導入することも考えなくてはなりません。生産するものによっては独自に機械を開発、製造する必要性も出てきます。

作業員が仕事をしやすい機械のレイアウトを考えることも大切です。動線の確保や合理的に作業できるレイアウトを実現できれば、作業効率の向上につながります。

Material(材料)

ものを作るには素材となる材料が必要です。それをどれくらい調達しなくてはならないかを考えるのは、品質管理業務を遂行するための大切なポイントです。たとえば、10しか必要のない材料を20も30も購入してしまうとコストのムダになります。生産する数から逆算し、必要な分だけ購入しなくてはなりません。それをどのようにマネジメントするかも考えます。

材料の調達手段も考えなくてはなりません。どこから買うのか、どのように工場へ運んでもらうのかといった流通手段は、品質管理のために随時見直していかなければならない業務です。そうすることによって、現在材料を購入している取引先よりも、もっと安く手に入れられる会社が見つかる可能性もあります。今よりもスピーディで安全に工場へ運んでくれる運送業者が見つかることもあるでしょう。

Method(方法)

作業方法のことです。どのように作業すればよいのかわからないと、現場の作業員が戸惑ってしまいます。作業効率の低下、ケガのリスクなども考えられるため、作業方法をきちんと示すことが大切です。

特に、初めて現場で作業する人だとわからないことだらけでしょう。戦力として業務にあたってもらうためには、作業方法を明確化しておく必要があります。そのためには何をするべきかを考えなくてはなりません。作業マニュアルの整備、標準作業の取り決めなど、やるべきことはたくさんあります。

また、生産形態も見込み生産や受注生産などがあるので、どちらが現状にマッチしているのかを考える必要があります。

4Mによる品質管理を行う目的

4Mによる品質管理を行う目的は、製品の品質を向上させ顧客満足度を高めることです。4Mでの品質管理によって、以下の5つのメリットを得ることができます。

- 製品の品質の向上

4Mによる品質管理では、製品の製造に関係するすべての要素を分析し、問題点や改善点を洗い出します。これにより、製品の品質を向上させることができます。 - 顧客満足度の向上

製品の品質がよくなることで、顧客満足度も向上します。顧客満足度の向上は、売上や利益の増加につながります。 - 製造コストの削減

4Mによる品質管理により、ムダな作業やコストを削減する方法を見つけることができます。これにより、製造コストを削減できます。 - 生産性の向上

4Mによる品質管理では、製造プロセスの効率化で、生産性を向上させることができます。 - 安全性の向上

4Mによる品質管理では、安全上のリスクを特定し、それらを軽減する方法を発見できます。これにより、安全性を向上させることができます。

新たに加わった品質管理の要素「5M+1E」と「6M」

製造現場の環境はどんどん変化しており、従来の4Mという考え方だけでは品質管理が十分にできないケースも見られるようになりました。そこで、近年では4Mに代わる「5M+1E」や「6M」の導入が進められています。

5Mは、従来の4Mに検査・測定を意味するMeasurementをプラスしたもので、1Eは環境を意味するEnvironmentのことです。つまり、これまでの4Mに新たなMが1つ、Eが1つ加わったものが5M+1Eです。

検査や測定は品質の向上を考えるうえで重要な要素です。また、生産現場の環境を考えることも品質向上や維持につながるとして4Mに加えられました。

6Mは、先ほどの5MにManagement(マネジメント)を加えたものです。生産ライン全体を見渡し、適切なマネジメントを行うことが大切と考えられるようになった結果、6Mが誕生しました。

4Mのそれぞれの要素が変化しやすいタイミング

4Mのそれぞれの要素は、時間の経過とともに変化する可能性があります。それぞれの要素が変化しやすいタイミングを把握することで、リスクを事前に予測し、対策を講じることができます。

ここからは、各要素で特に変化が起きやすいタイミングについて解説していきます。

Man|スタッフの雇用・退職や配置換えなど

人的要素は、スタッフの雇用・退職や配置換え、作業員の能力や経験などの面で、変化していきます。新しく入社したスタッフは、会社の安全方針や作業手順を十分に理解していない可能性があります。また、配置換えにより、作業員は慣れない作業をしなければならない場合があります。

このように人員の入れ替えのタイミングでは、安全教育の実施や作業手順の周知徹底などの対策が必要です。

Machine|機械の導入・変更やルールの理解不足など

設備的要素は、新たな機械の導入・機器の変更や、メンテナンスの不備などにより変化します。

新しい機械は、操作方法が従来の機械と異なる場合があるため、品質不良や事故が起こりやすくなります。また、メンテナンスの不備により、機械が故障する可能性があります。このような場合は、新機器の操作方法の周知徹底や、定期的な点検・整備など、設備を適切に管理するための対策が必要です。

Material|材料や材質・管理方法の変更など

材料は、新規に使用する材料の導入や、材料の品質の変更などにより変化します。また、作業場所の変更や暑い季節、寒い季節によって、材料の品質変化が起こりえます。

材料の品質が変化すると、製品の品質に影響を与える可能性があるため、このような場合は、材料の特性や取り扱い方法の周知徹底など、材料を管理するための対策が必要です。

対策の例としては、適切な温度管理や新規材料の品質に関しての教育などが挙げられます。

Method|作業方法や作業場所の変更など

方法の要素は、作業方法や作業環境の変更などにより変化しやすいです。作業方法を変更すると、先ほど紹介した材料の材質の変化や作業スペースの変化など、従来とは異なるリスクが発生する可能性があります。

また、作業環境が変化すると、作業員が安全に作業することが難しくなる可能性があります。このような場合は、新しい作業方法の周知徹底や、作業環境の改善などの対策が必要です。

「変更管理」によって問題発生時の原因特定や改善などに活かす

生産現場で起こりがちなヒューマンエラーですが、4Mを活用した変更管理によって重大なトラブルの回避が可能になります。具体的な原因の特定や改善ポイントの明確化など、4Mを活用した変更管理でさまざまなメリットが得られるのです。

Man(人)

たとえば、作業員の習熟度の違いにより、製品の品質や作業のスピードに大きな影響を及ぼす可能性があります。結果、作業全体の遅れにつながるケースもあるでしょう。離職による作業員数の減少といった変更も、生産に及ぼす影響は決して小さくありません。

作業におけるローテーションが変更になると、それまでは起こりえなかったミスが生じる危険性もあります。同様に、オペレーションの変更による想定外のヒューマンエラー、品質の低下なども起こりえるのです。

これらの変更によって起こる問題に対処する際は、マニュアルの作成が有効です。経験の浅い作業者でも理解できるようなマニュアルを作成することで、一定の品質を維持できる可能性が高まります。

Machine(機械)

生産現場で使用されている機械は消耗品です。メンテナンスを適切に行っていたとしても、経年劣化で本来の性能を発揮できなくなる時期が訪れます。そうした変化も見逃すわけにはいきません。

工場の移動や増設に伴う管理も必要です。何もかもが新しくなるため、やるべきことはたくさんあります。機械をカスタマイズしたときや、新たな機能を追加したときなども同様でしょう。

製造現場では多数の機械を扱っており、すべての機械を管理するのは膨大な手間がかかるでしょう。そのため、品質に与える影響を考慮し、管理の優先順位を決めることが大切です。また、機械動作数値などを日々記録しておくことで、正常な状態(数値)と異常な状態(数値)を判断しやすくなります。

Material(材料)

たとえば、今まで仕入れていた材料メーカーを変更したとしましょう。この場合、同じ材料でも微妙に含まれる成分が違ったり、量が違ったりといったことが起こりえます。材料は製品の品質に大きく影響する要素です。変更があったときは、今まで以上に厳しい管理が求められます。

材料を管理する環境が変わったときも同様に、厳しくチェックしなくてはなりません。材料によっては、温度や湿度に影響を受けやすいものもあります。今までと同じ環境下だと思っていても、実際には材料に何かしらの影響を及ぼしてしまうかもしれません。

予想外のトラブルが起こった場合も4Mが役立ちます。まずは品質に影響が出ないよう、現場の作業者が上長にすぐに報告できる体制づくりが重要です。上長は現場からの報告を受けたら、どの時点で問題が発生したのかを4Mにもとづいて分析します。材料の管理も同様に、今までのデータと問題を照らし合わせることで、原因を発見できる可能性が高まるでしょう。

Method(方法)

作業のやり方が変わった場合、作業員が単純なミスを犯す可能性があります。ほんのわずかな変更だったとしても、作業員は従来の慣れた方法で作業してしまう可能性があり、思いがけないヒューマンエラーを発生させる恐れがあるのです。

ルールが変わったときも、徹底した管理が求められます。ルールが現場の作業員まで浸透していないことも考えられ、品質の低下や作業員のケガなどさまざまなリスクの発生につながります。

マニュアルの内容が変更になったときも同様に、現場への浸透を徹底しなくてはなりません。現場の作業員のみならず、監督するポジションのスタッフに対しても徹底が必要です。

4Mによる品質管理の効果を高めるポイント

品質管理において、4M(Man、Machine、Material、Method)は非常に重要な役割を果たします。しかし、それだけでは十分ではありません。最後にAIやIot、3Hや5Eと4Mを組み合わせて、品質管理の効果を高める方法について解説します。

AIやIoTを導入して4M変化点をリアルタイムに管理する

製造現場において品質不良やばらつき、事故を起こす原因である4Mが変化するタイミングを4M変化点と言います。この4M変化点をリアルタイムで管理/分析する際、AIやIot技術が活躍しています。

具体的な事例としては、AIによる画像分析を利用した人的要因の管理・分析や品質の外観チェックなどが挙げられます。

オムロンが提供している、カメラを使用した入退室管理システムや株式会社アジラの骨格検知を利用した人の行動分析など、さまざまなサービスが発表されていますので、管理の幅が広がってきています。自社にどのサービスが適切か考え、早期導入も検討しましょう。

「3H」や「5E」を組み合わせて管理する

「3H」とは、

- 初めて

- 変更

- 久しぶり

これらの「H」は品質管理において、品質不良や事故がもっとも起きやすい注意するべきタイミングを表しています。初めて行う作業、機器や作業方法を変更したタイミング、長期休み明けなど久しぶりに作業を行う場合、これらが特にエラーが起こりやすいタイミングです。

逆にいえば、このタイミングで、しっかりと4Mの管理を行えば品質不良や事故の発生を減らせるということになります。

「5E」とは、

- Education(教育・訓練)

- Engineering(技術)

- Enforcement(強化・徹底)

- Example(模範・事例)

- Environment(環境・背景)

「4M」は事故や品質不良の原因を明らかにする際、「5E」は対策を考えて実行していく際に利用します。

知識不足を補う「教育」、ミスを起こしにくい機器の導入で「技術的に」ミスを減らし、2重確認などでルールを「強化」、従業員に事例を共有/周知を行い、ミスに気付きやすい「環境」づくりを行う。このように、具体的な対策を練る際に5Eが重要になります。

安全追及・リスクアセスメントのための「4M分析」

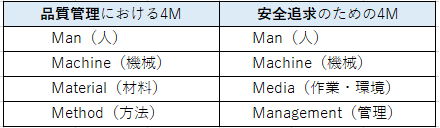

製品やサービスを提供する際の安全性の追求やリスクアセスメントにおいても4Mを活用しますが、品質管理と比べると要素が異なります。

これまで解説してきたとおり、品質管理の4Mは、

Man(人), Machine(機械), Material(材料), Method(方法)です。

一方で、安全追求の4Mは、

Man(人), Machine(機械),Media(作業・環境),Management(管理)の4つで構成されています。

ここから、安全追求やリスクアセスメントの4mそれぞれの項目について解説します。

Man(人的要因)

リスクアセスメントのために人的要因でチェックするべきポイントは、注意力や集中力と疲労です。事故や品質不良が起こる多くの原因が、疲労や注意力の散漫によるもののため、こまめな休憩や体調チェックがカギになります。

また、1年目と10年目の作業者では事故や品質不良の内容や原因も異なります。経験年数ごとに、事故の起こる原因を分析することも効果的です。

さらに、正しい服装で作業をしているかなど、必要な安全指導も安全面において重要です。

Machine(設備的要因)

設備的要因には、機械の性能や状態、保守管理、設計、操作方法など、機械に起因するすべての要因が含まれます。

非常停止スイッチがきちんと取り付けられているか、適切に動作するかなど、安全追求のために安全対策の徹底や安全装置の設置などが必要です。

設備の管理においては、老朽化や劣化している部分はないか、機械を定期的に点検・整備し、安全に使用するための手順を定め、安全性を確保できる仕組みづくりが重要となります。

Media(作業的要因)

作業的要因には、作業手順や作業環境、作業場所などが含まれます。きちんとしたマニュアルが整備されているか、正しい手順で作業が行われているかなどをチェックし分析する必要があります。

作業手順の改善や、適切な作業環境の整備、危険物の適切な管理や処理などが必要です。また、作業員の監視や作業手順の徹底も重要です。

日々の作業環境を整え、安全な作業方法を定めること、作業時間を適切に管理することなども大切です。

Management(管理的要因)

管理的要因とは、安全方針、安全教育、安全監査など、管理者に起因するすべての要因です。

適切な管理システムの構築や徹底、責任体制の明確化、社員の意識改革などが必要になります。また、リスクマネジメントや事故対応のマニュアルの策定や見直しも重要です。

管理不足が原因で、事故や品質不良が発生する可能性も高いため、トップダウンで安全への意識を浸透させ、安全対策を徹底する必要があります。

まとめ

4Mや5M+1E、6Mを徹底することで、品質の向上や維持が可能になり、作業効率のアップにもつながります。想定外のトラブルが発生したときも、4Mを活用すれば素早く原因を特定でき、改善点を明確にすることが可能です。まずは、自社の4Mの現状を把握し、問題点の改善に取り組みましょう。

製造業でもDX化やIT化が進んできています。大規模な展示会などで、製造業向けのAIやIotのサービスが多く出展されています。安全第一で作業を行うために、4MにAIや3Hや5Eの要素を組み合わせて管理する仕組みづくりを積極的に進めていきましょう。